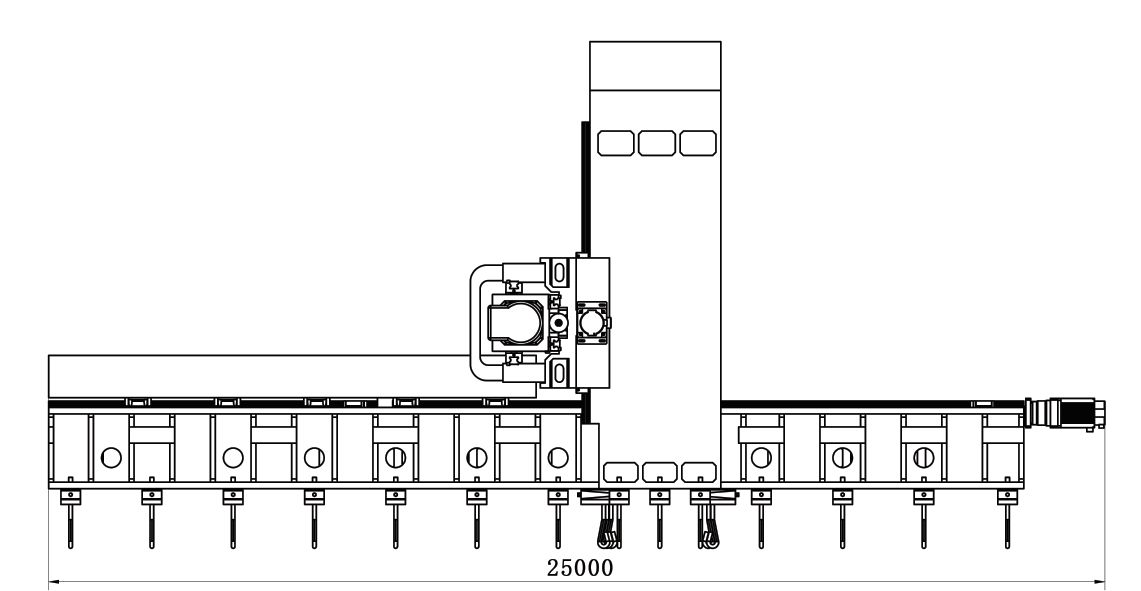

BOSM -12010 Boremaskine med modsat hoved

1. Brug afmaskine :

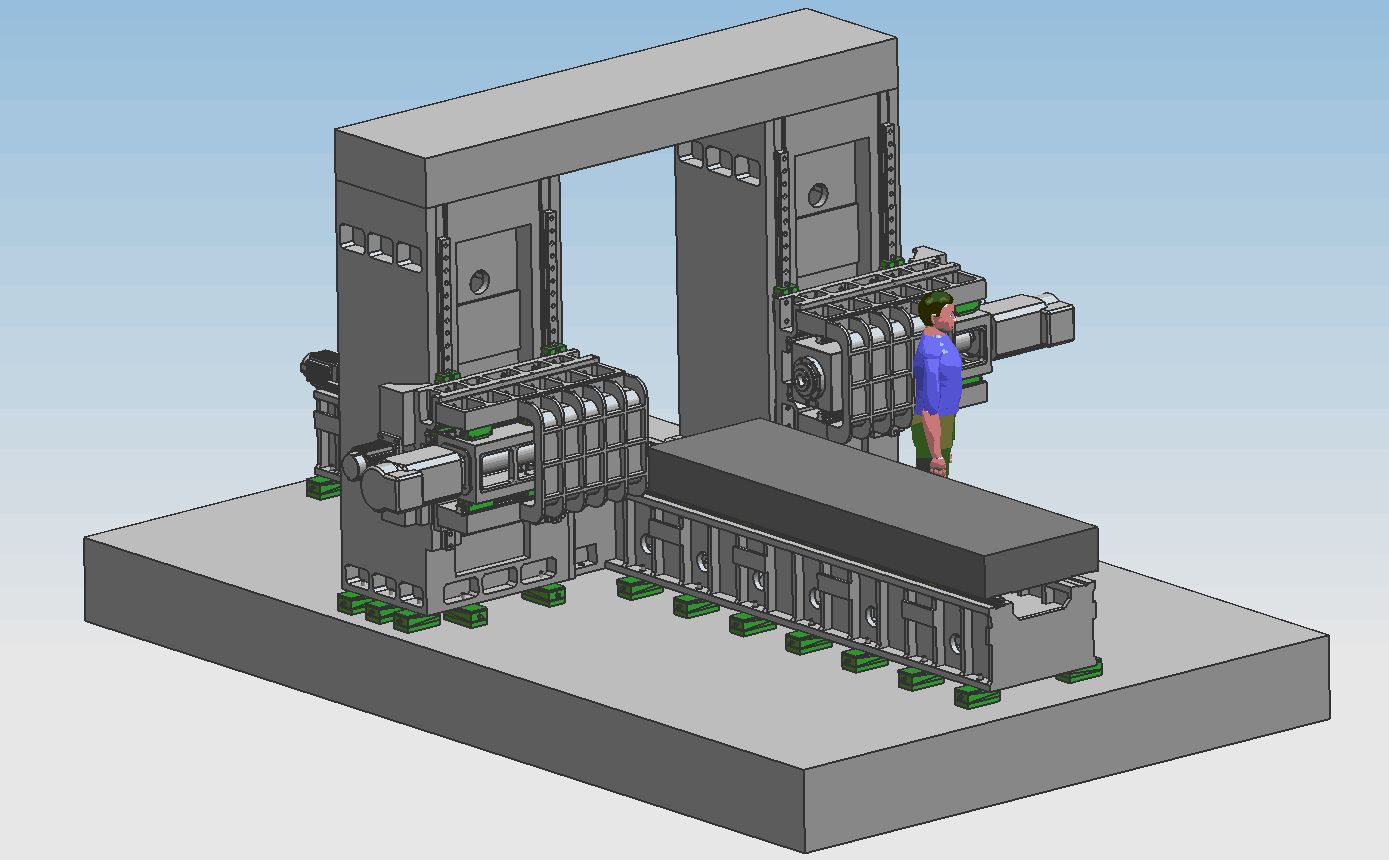

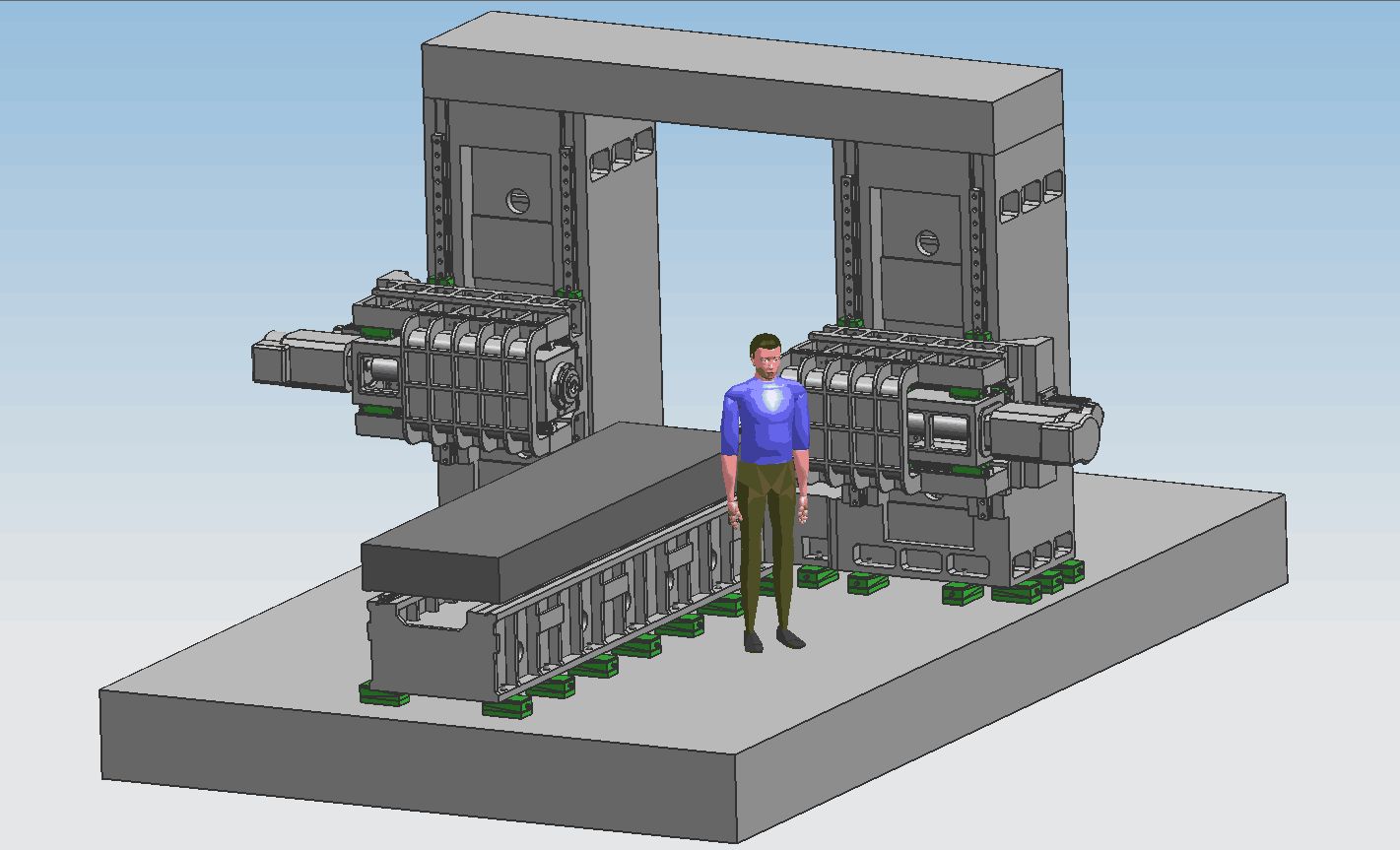

BOSM- 12000* 1000 fast-bjælkede CNC-portal dobbeltsøjlet hoved-til-hoved bore- og fræsemaskine er en speciel værktøjsmaskine til bearbejdning af gravearme/stave. Pude, kan realisere den hurtige bearbejdning af emnet, emnet kan bores, fræses og bores inden for det effektive slagområde, emnet kan behandles på plads på én gang (intet behov for sekundær fastspænding), læsse- og aflæsningshastigheden er hurtig, positioneringshastigheden er hurtig, og behandlingsnøjagtigheden er høj. Høj, høj forarbejdningseffektivitet.

2.Maskinens strukturfunktioner:

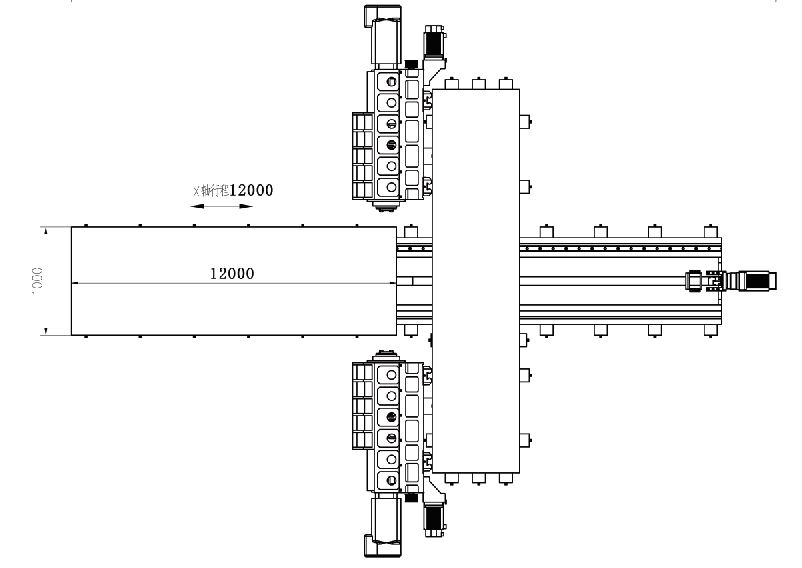

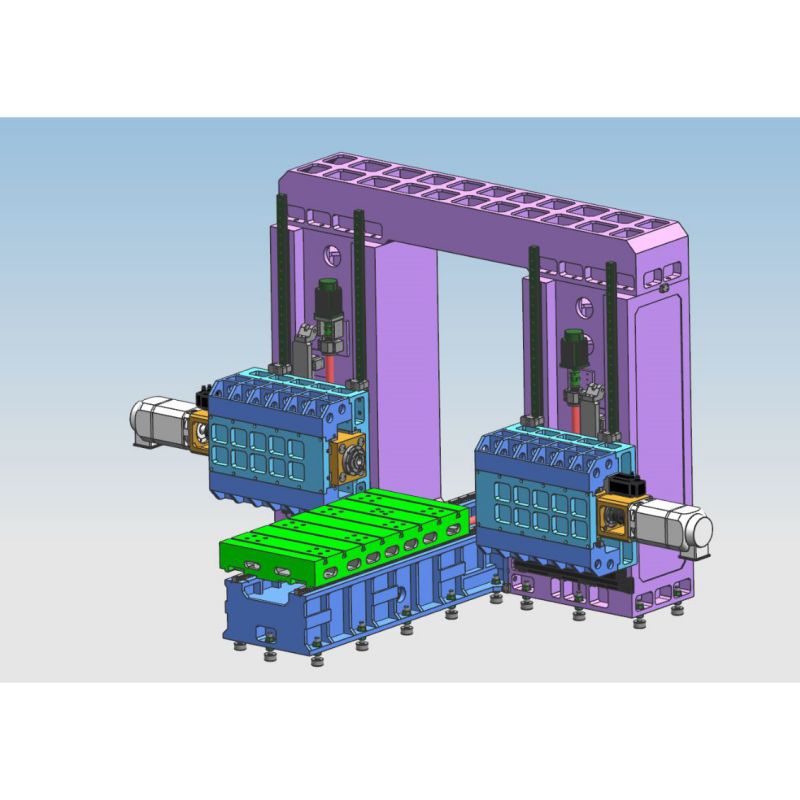

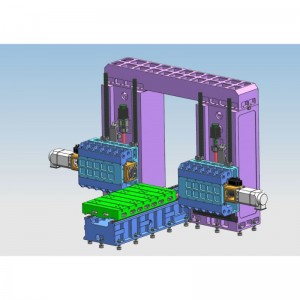

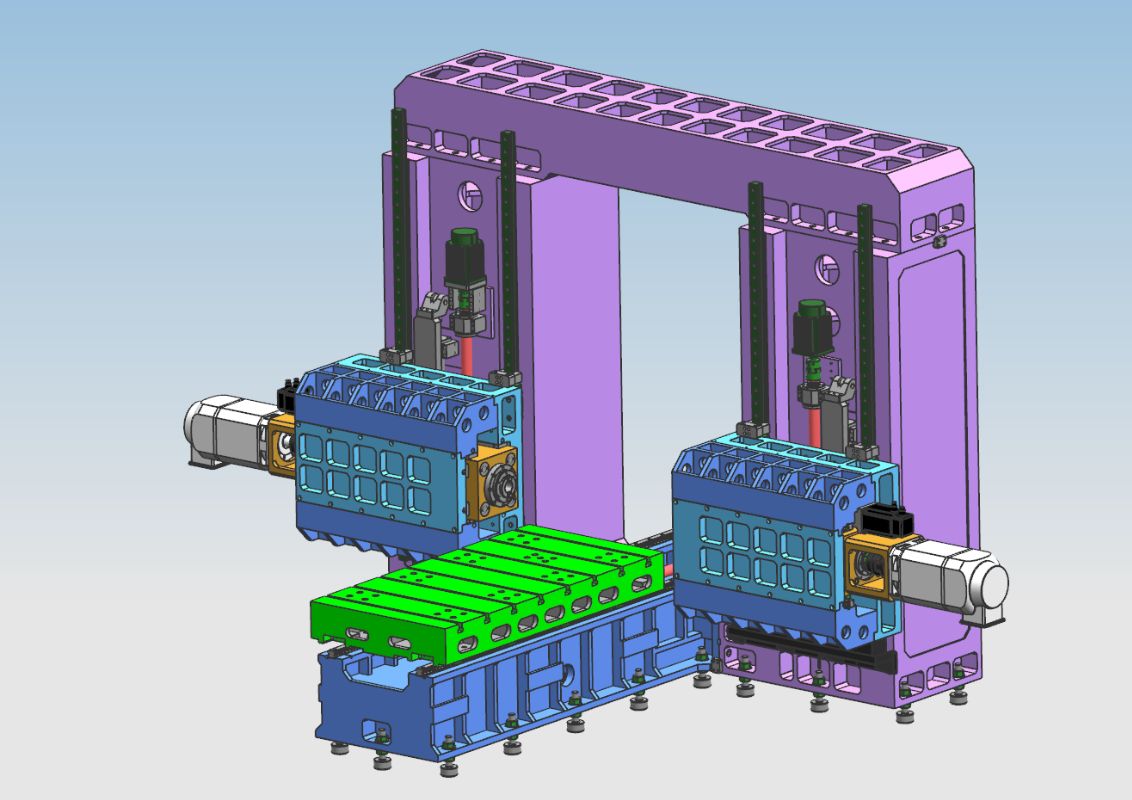

Værktøjsmaskinens hovedkomponenter: seng, arbejdsbord, venstre og højre søjler, bjælker, portalforbindelsesbjælker, sadler, væddere osv., store dele er lavet af harpikssandstøbning, højkvalitets gråjern 250 støbning, udglødet i varmt sandkasse → vibrationsældning → varmebehandling Ovnglødning → vibrationsældning → grov bearbejdning → vibrationsældning → varmovnsudglødning → vibrationsældning → efterbehandling, fjern fuldstændig den negative belastning af delene og hold delenes ydeevne stabil. Det faste leje, venstre og højre søjler, portalen og arbejdsbordet bevæger sig; Den har funktionerne fræsning, boring, boring, forsænkning, anboring osv. Værktøjskølingsmetoden er ekstern køling. Værktøjsmaskinen indeholder 5 fremføringsakser, som kan realisere 4-akset kobling og 5-akset enkeltvirkende. Der er 2 powerhoveder. Værktøjsmaskinens akse og krafthovedet er vist i nedenstående figur.

2.1.Hovedstrukturen af den aksiale transmissionsfødedel

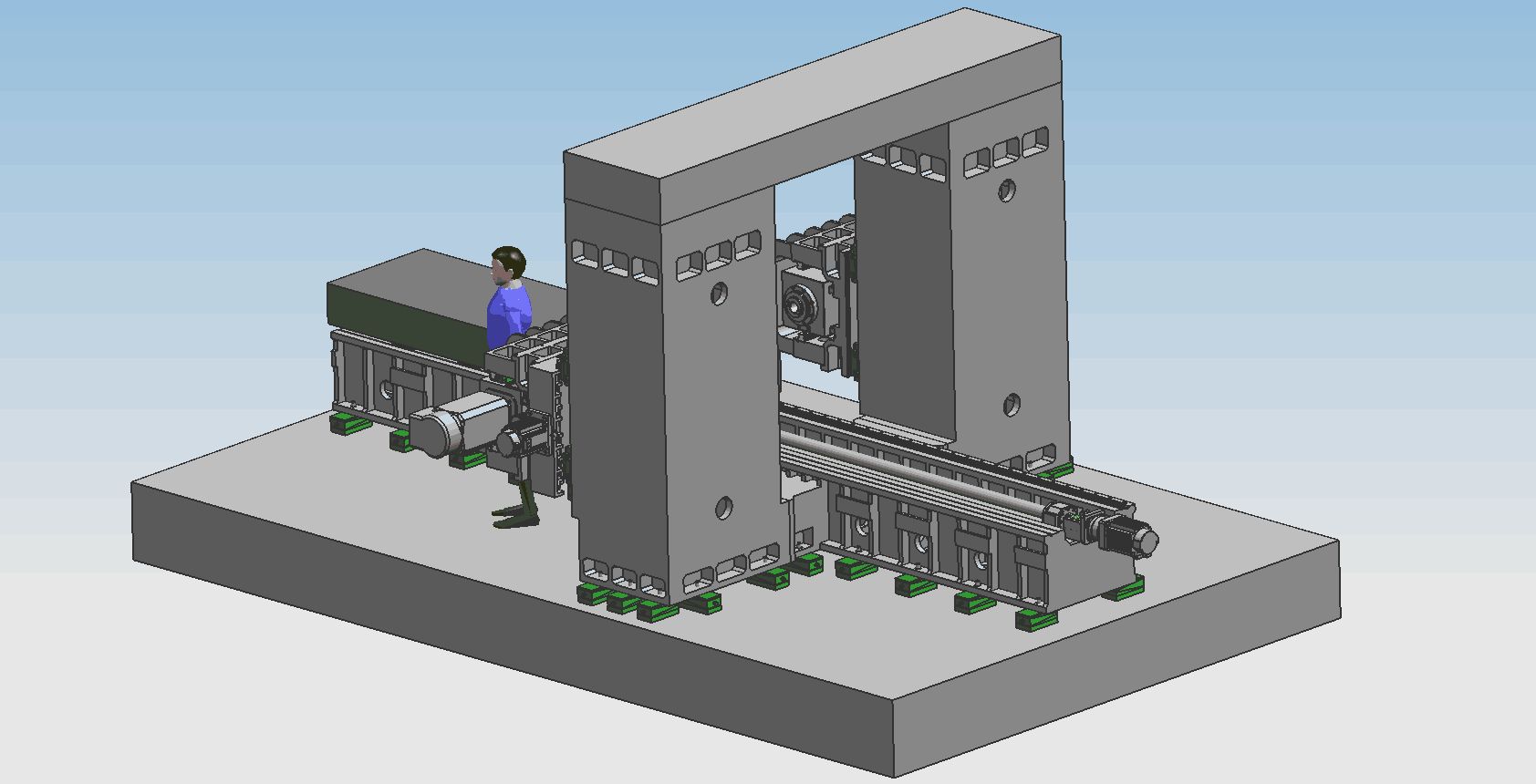

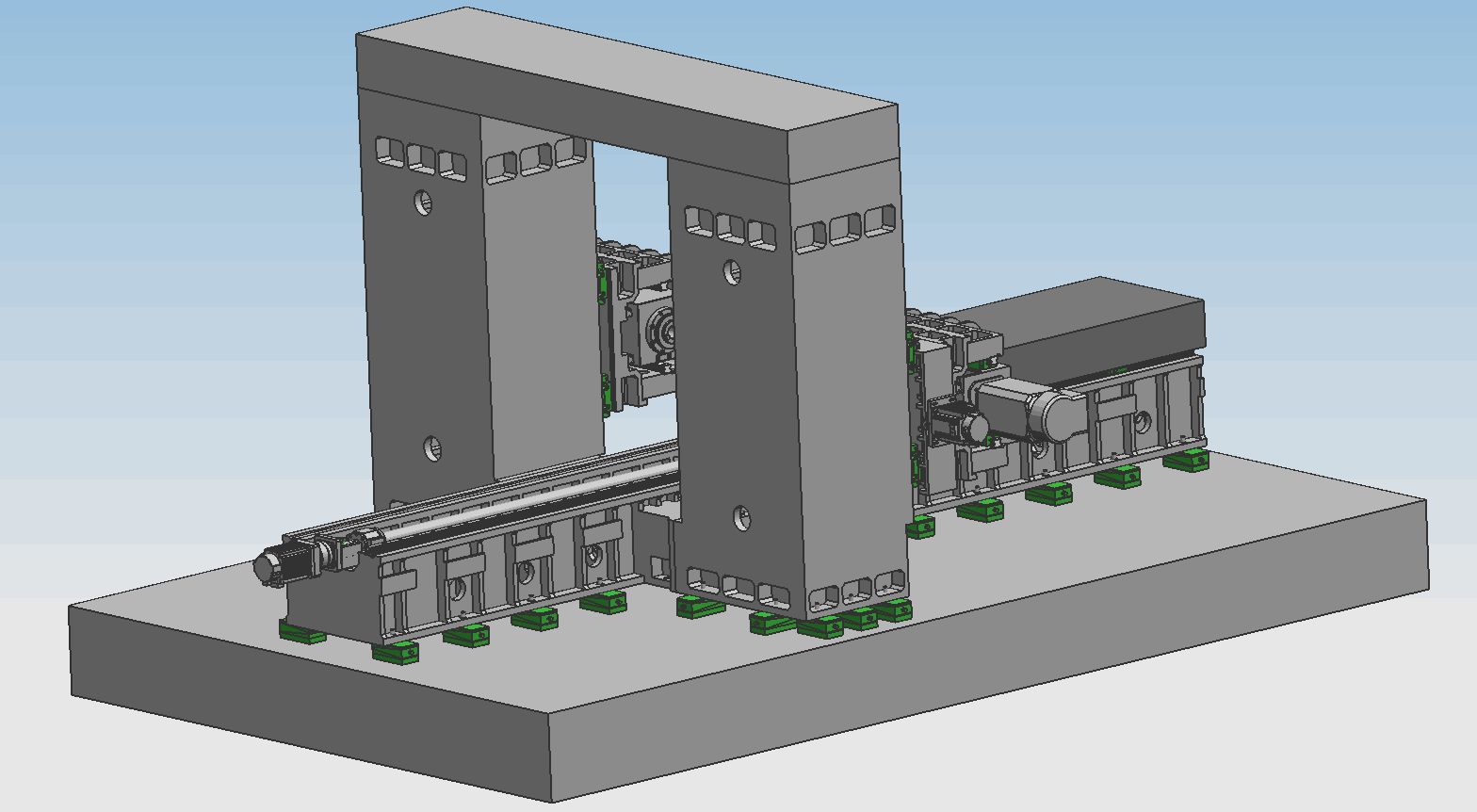

2.1.1.X-akse:Arbejdsbordet bevæger sig frem og tilbage på tværs langs den faste sengs styreskinne.

X 1-akse drev: AC servomotor plus planetarisk reduktion med høj præcision drives af kugleskrue for at drive bevægelsen af arbejdsbordet for at realisere lineær bevægelse af X-aksen

Styreskinneform: læg to højstyrke præcisions lineære styreskinner.

2.1.2 Z1 akse:Krafthovedet og en sadel er lodret installeret på forsiden af søjlen og bevæger sig frem og tilbage langs søjlens styreskinne.

Z1-akse transmission: AC servomotor og synkronhjul bruges til at drive kugleskruen til at drive sadlen for at realisere Z-aksen lineær bevægelse

2.1.3 Z2-akse:Krafthovedet og en sadel er lodret installeret på forsiden af søjlen og bevæger sig frem og tilbage langs søjlens styreskinne.

Z2-akse transmission: AC servomotor og synkronhjul bruges til at drive kugleskruen til at drive sadlen for at realisere Z-aksen lineær bevægelse.

2.1.4 Y1-akse:Powerhead-sadlen er installeret lodret på forsiden af højre søjle og bevæger sig frem og tilbage til venstre og højre langs søjlestyreskinnen.

Y1-akse transmission: AC servomotor plus højpræcision planetarisk reduktionsgear bruges til at drive stemplet til at bevæge sig gennem kugleskruen for at realisere den lineære bevægelse af Y1-aksen

2.1.5 Y2-akse:Powerhead-sadlen er lodret installeret på forsiden af højre søjle og bevæger sig frem og tilbage til venstre og højre langs søjlens styreskinne.

Y2-akse transmission: AC servomotor plus højpræcision planetarisk reduktionsgear bruges til at drive stemplet til at bevæge sig gennem kugleskruen for at realisere Y2-aksens lineære bevægelse.

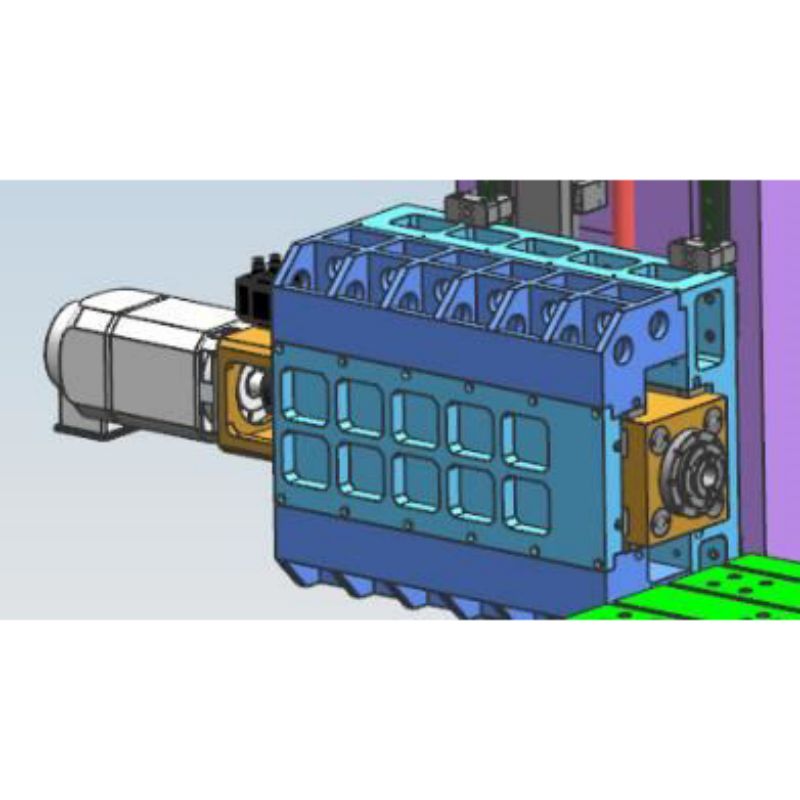

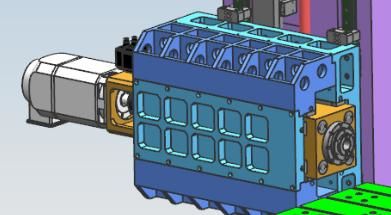

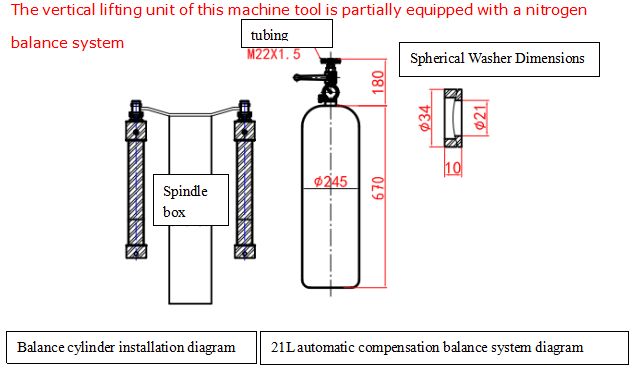

2.2.Bevægelsesretningen af bore- og fræsekrafthovedet (inklusive krafthovedet 1 og 2) vedtager en firkantet ramstruktur, den mest avancerede trådhårde kombinerede styreskinnemetode, den hårde skinne er omgivet af stærk støtte, 4 lineære rullestyreskinne par styres, og drevet anvender AC-servomotor. Drev synkronrem (i=2) og præcisionskugleskruetransmission, krafthovedet anvender servomotoren til at decelerere gennem synkronremmen og synkronhjulet, styret af den kraftige præcision styreskinnepar, og driver den lodrette kugleskrue til at rotere, realiserer krafthovedet Gør op og ned lodret bevægelse, og udstyret med nitrogenbalancestang for at reducere maskinhovedets bæreevne på skruen og servomotoren. Z-aksemotoren har en automatisk bremsefunktion. I tilfælde af strømsvigt vil den automatiske bremse holde motorakslen tæt. , så den ikke kan rotere. Når du arbejder, når boret ikke rører emnet, vil det fremføres hurtigt; når boret rører emnet, vil det automatisk skifte til arbejdsfremføring. Når boret trænger ind i emnet, vil det automatisk skifte til hurtig tilbagespoling; når enden af boret forlader emnet og når den indstillede position, vil arbejdsbordet bevæge sig til næste hulposition for at realisere automatisk cirkulation. Krafthovedet anvender kombinationen af tråd og hård skinne, hvilket ikke kun sikrer udstyrets kørehastighed, men også i høj grad forbedrer udstyrets stivhed. Og det kan realisere funktionerne i blindhulsboring, fræsning, affasning, spånbrydning, automatisk spånfjernelse osv., hvilket forbedrer arbejdsproduktiviteten.

(venstre strømhoved)

2.3. Spånfjernelse og afkøling

Der er spiral- og fladkædespåntransportører installeret på begge sider under arbejdsbænken, og spånerne kan automatisk udledes til spåntransportøren ved enden gennem to trin af spiral- og kædeplader for at realisere civiliseret produktion. Der er en kølepumpe i spåntransportørens kølemiddeltank, som kan bruges til ekstern køling af værktøjet for at sikre boreydelsen og levetiden for boret, og kølevæsken kan genbruges.

3.Fuldt digitalt numerisk kontrolsystem:

3.1.Med spånbrydningsfunktion kan spånbrudstid og spånbrudscyklus indstilles på menneske-maskine-grænsefladen.

3.2.Med værktøjsløftefunktionen kan værktøjsløftehøjden indstilles på menneske-maskine-grænsefladen. Når boringen når denne højde, løftes boret hurtigt til toppen af emnet, hvorefter spånerne smides væk, og derefter hurtigt frem til borefladen og automatisk omdannes til arbejde.

3.3.Centraliseret betjeningskontrolboks og håndholdt enhed anvender numerisk kontrolsystem og er udstyret med USB-interface og LCD flydende krystaldisplay. For at lette programmering, lagring, visning og kommunikation har betjeningsgrænsefladen funktioner som menneske-maskine-dialog, fejlkompensation og automatisk alarm.

3.4.Udstyret har funktionen til at forhåndsvise og geninspicere hulpositionen før behandling, og betjeningen er meget praktisk.

4. Automatisk smøring

Værktøjsmaskiner præcisions lineære styreskinnepar, præcisionskugleskruepar og andre højpræcisionsbevægelsespar er udstyret med automatiske smøresystemer. Den automatiske smørepumpe udleder trykolie, og det kvantitative smøreoliekammer kommer ind i olien. Efter at oliekammeret er fyldt med olie, når systemtrykket stiger til 1,4-1,75Mpa, lukkes trykafbryderen i systemet, pumpen stopper, og aflæsningsventilen aflæsser samtidig. Når olietrykket i vejen falder til under 0,2Mpa, begynder den kvantitative smøremaskine at fylde smørepunktet og afslutter én oliepåfyldning. På grund af den nøjagtige olietilførsel af den kvantitative olieinjektor og detektering af systemtrykket er olieforsyningen pålidelig, hvilket sikrer, at der er en oliefilm på overfladen af hvert kinematisk par, hvilket reducerer friktion og slid og forhindrer skader på den indre struktur forårsaget af overophedning. , for at sikre værktøjsmaskinens nøjagtighed og levetid. Sammenlignet med det glidende styreskinnepar har det rullende lineære styreskinnepar, der bruges i denne værktøjsmaskine, en række fordele:

①Bevægelsesfølsomheden er høj, friktionskoefficienten for den rullende styreskinne er lille, kun 0,0025~0,01, og drivkraften er stærkt reduceret, hvilket kun svarer til 1/10 af almindeligt maskineri.

② Forskellen mellem dynamisk og statisk friktion er meget lille, og opfølgningsydelsen er fremragende, det vil sige, at tidsintervallet mellem køresignalet og den mekaniske handling er ekstremt kort, hvilket er befordrende for at forbedre responshastigheden og følsomheden af det numeriske styresystem.

③Den er velegnet til højhastigheds lineær bevægelse, og dens øjeblikkelige hastighed er omkring 10 gange højere end glidende styreskinner.

④ Det kan realisere bevægelsesfri bevægelse og forbedre bevægelsesstivheden af det mekaniske system.

⑤Produceret af professionelle producenter, den har høj præcision, god alsidighed og nem vedligeholdelse.

5. Maskinbrugsmiljø:

Strømforsyning: trefaset AC380V ± 10% , 50Hz ± 1 Omgivelsestemperatur: 0 ° ~ 45 °

Fem, de vigtigste tekniske parametre:

6. Tekniske parametre

| Model | BOSM12010 | |

| Maksimal bearbejdningsemnestørrelse | Længde × bredde × højde (mm) | 12000×1000×1500 |

| Maksimal skærediameter | 200 mm | |

| Gantry maksimalt foder | Bredde (mm) | 1300 |

| arbejdsbord størrelse | Længde X Bredde (mm) | 12000*1000 |

|

Borehoved af vandret cylindertype power hoved en to

| Mængde (2) | 2 |

| Spindel tilspidsning | BT50 | |

| Borediameter (mm) | Φ2-Φ60 | |

| Anboringsdiameter (mm) | M3-M30 | |

| Spindelhastighed (r/min) | 30~6000 | |

| Servospindelmotoreffekt (kw) | 37 | |

| Spindelnæseafstand fra bordets midte (mm) | 150-650 | |

| Venstre og højre slag af en enkelt ram (mm) | 500 | |

| Afstanden mellem midten af stemplet og bordets plan (mm) | 200-1700 | |

| Op og ned slag af ram (mm) | 1500 | |

| Gentagelighed | 300mm*300mm | ±0,02 |

| Værktøjsmaskiners dimensioner | Længde × bredde × højde (mm) | ifølge tegninger |

| Bruttovægt (t) | (ca.) 62 | |

Ovenstående parametre er foreløbige designparametre. I det faktiske design kan der være ændringer i henhold til forarbejdningskravene til emnet og designkravene til værktøjsmaskinen, for at opfylde kravene til din virksomheds forarbejdningsdele.