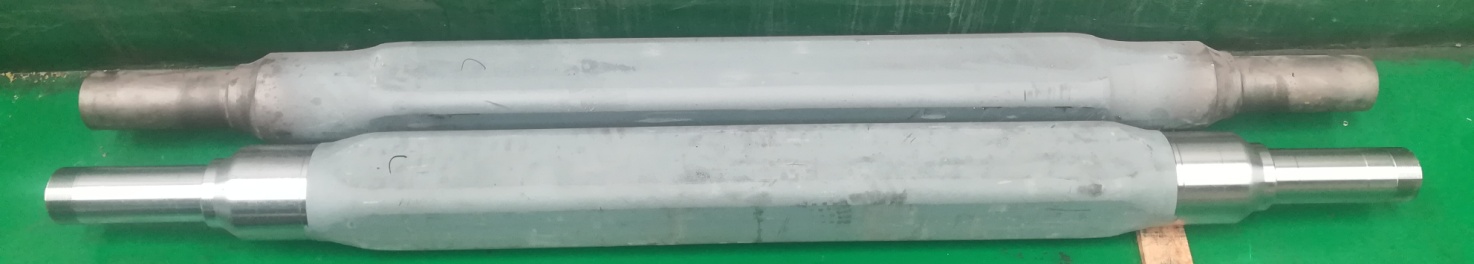

Akslerne med hjul på begge sider af undervognen (rammen) omtales samlet som automobilaksler, og akslerne med køreegenskaber kaldes generelt aksler. Den væsentligste forskel på de to er, om der er et drev i midten af akslen (akslen). I dette papir kaldes bilakslen med drivenheden bilakslen, og køretøjet uden drevet kaldes bilakslen for at vise forskellen.

Med den stigende efterspørgsel efter logistik og transport bliver overlegenheden af bilaksler, især trailere og sættevogne, i professionel transport og specialoperationer mere og mere indlysende, og markedsefterspørgslen er steget betydeligt.

Denne teknologi analyserer bearbejdningsprocessen for akslen, håber at hjælpe kunderne med at vælge mere passende CNC-maskine.

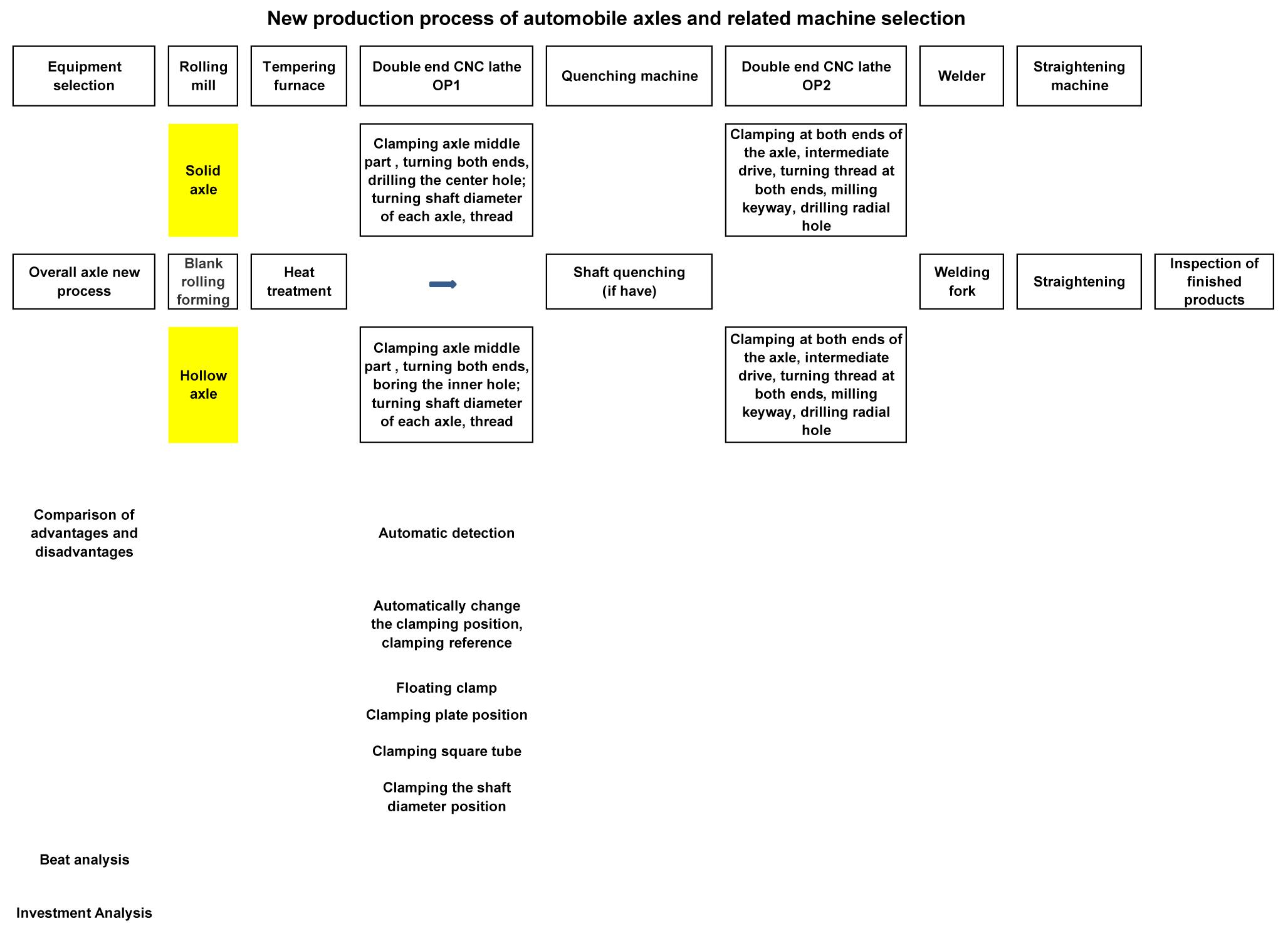

Den nye produktionsproces for bilens samlede aksel:

Fra den nye produktionsproces, fræsemaskinen brugt til bearbejdning (solaksel) eller dobbeltsidet boremaskine (hulaksel) plus CNC drejebænk, traditionel OP1 fræsning, OP2, OP3 drejesekvens, og endda OP5 boring og fræsning Det kan udskiftes ved den dobbelte CNC drejebænk OP1.

For massive aksler, hvor akseldiameteren ikke kræver bratkøling, kan alt bearbejdningsindhold færdiggøres i én opsætning, inklusive fræsning af nøgleriller og boring af radiale huller. For hule aksler, hvor akseldiameteren ikke kræver bratkøling, kan den automatiske konverteringsspændestandard realiseres i værktøjsmaskinen, og bearbejdningsindholdet kan fuldføres af en værktøjsmaskine.

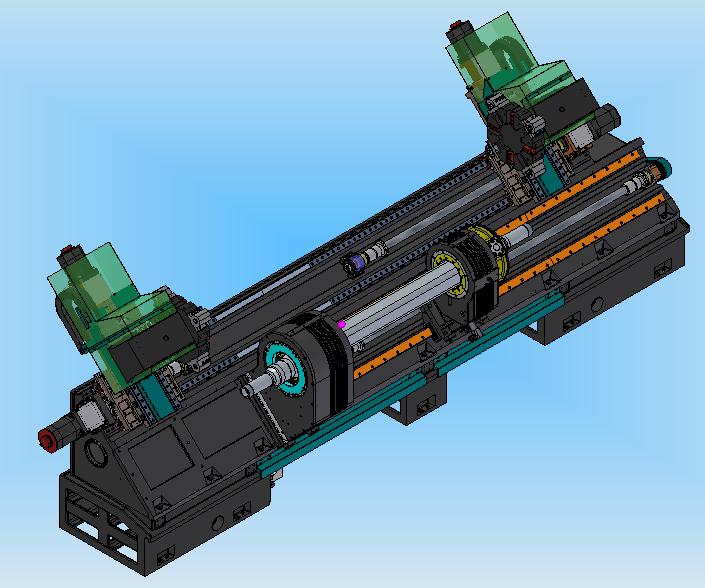

Vælg special-CNC-drejebænke med dobbelt aksel for at bearbejde akslerne, forkorter bearbejdningsruten væsentligt, og typen og mængden af udvalgte værktøjsmaskiner vil også blive reduceret.

Fordelen og egenskaben ved den nye procesvalgsmaskine:

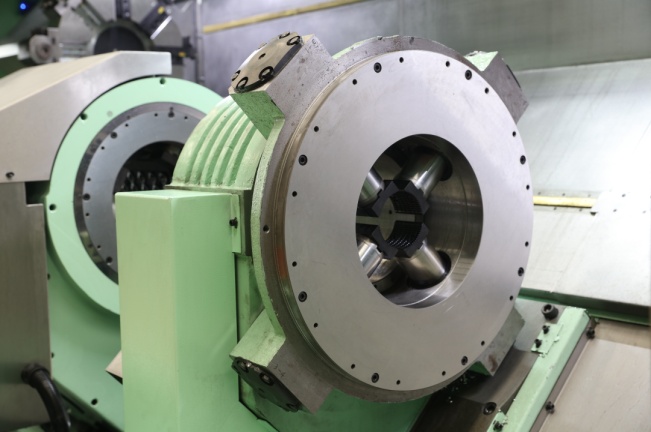

1) Koncentration af processen, reduktion af tiderne for fastspænding af emnet, reduktion af hjælpebehandlingstiden, ved hjælp af den samtidige bearbejdningsteknologi i begge ender, er produktionseffektiviteten væsentligt forbedret.

2) Engangsopspænding, samtidig bearbejdning i begge ender forbedrer bearbejdningsnøjagtigheden og koaksialiteten af akslen.

3) Forkorte produktionsprocessen, reducere omsætningen af dele på produktionsstedet, forbedre effektiviteten af brugen af stedet og hjælpe med at forbedre organisationen og styringen af produktionen.

4) På grund af brugen af højeffektivt forarbejdningsudstyr kan det udstyres med læsse- og aflæsningsanordninger og lagerenheder for at opnå fuldautomatisk produktion og reducere arbejdsomkostninger.

5) Arbejdsstykket er fastspændt i mellempositionen, fastspændingen er pålidelig, og det drejningsmoment, der kræves til skæring af værktøjsmaskinen, er tilstrækkeligt, og den store mængde drejning kan udføres.

6) Værktøjsmaskinen kan udstyres med automatisk detektionsanordning, især for den hule aksel, som kan sikre en ensartet tykkelse af akslen efter bearbejdning.

7) For hule aksler, når de indre huller i begge ender af OP1-sequenceren er færdige, vil den traditionelle kunde bruge den ene ende til at hæve klemmen og den anden ende til at bruge tailstocken til at stramme emnet til drejning, men størrelsen på det indre hul er anderledes. For det mindre indre hul er tilspændingsstivheden utilstrækkelig, det øverste tilspændingsmoment er utilstrækkeligt, og effektiv skæring kan ikke fuldføres.。

For den nye dobbeltsidede drejebænk, den hule aksel, når de indre huller i begge ender af køretøjet er færdige, skifter maskinen automatisk spændetilstand: de to ender bruges til at stramme emnet, og det midterste drev flyder emnet. at overføre drejningsmoment.

8) Hovedstammen med indbygget hydraulisk spændeemne kan bevæges i maskinens Z-retning. Kunden kan holde positionen i det midterste firkantede rør (rundt rør), bundpladepositionen og akseldiameterpositionen for akslen efter behov.

Konklusion:

I lyset af ovenstående situation har brugen af dobbeltende CNC drejebænke til at bearbejde bilaksler betydelige fordele i forhold til traditionelle processer. Det er en avanceret fremstillingsteknologi, der kan erstatte traditionelle værktøjsmaskiner med hensyn til produktionsproces og maskinstruktur.

Indlægstid: 15-mars-2021