Centerdrev drejebænk til aksel

Analyse af bilakselteknologi

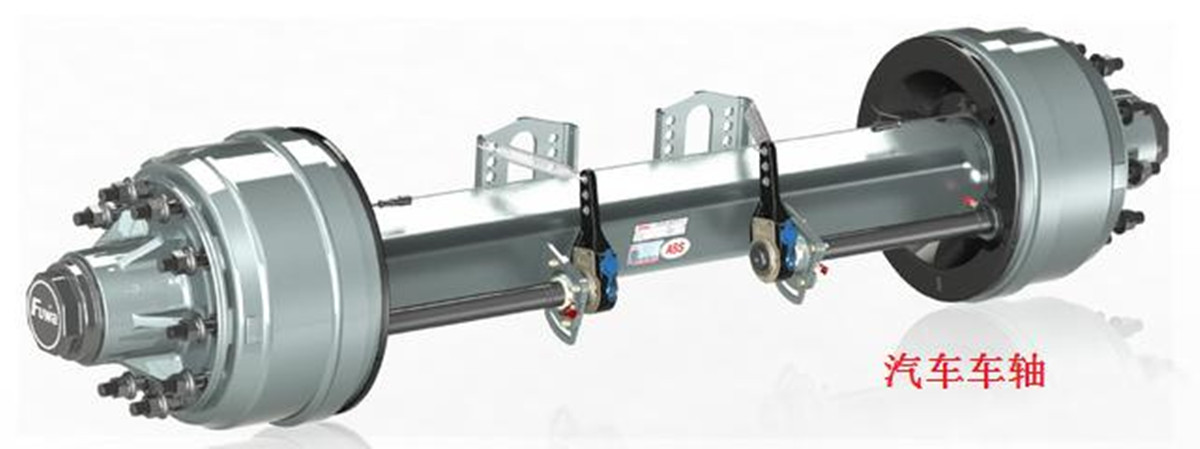

Automobil aksel

Akslerne med hjul på begge sider af undervognen (rammen) omtales samlet som automobilaksler, og akslerne med køreegenskaber kaldes generelt aksler.Den væsentligste forskel på de to er, om der er et drev i midten af akslen (akslen).I dette papir kaldes bilakslen med drivenheden bilakslen, og køretøjet uden drevet kaldes bilakslen for at vise forskellen.

Med den stigende efterspørgsel efter logistik og transport bliver overlegenheden af bilaksler, især trailere og sættevogne, i professionel transport og specialoperationer mere og mere indlysende, og markedsefterspørgslen er steget betydeligt.

Denne teknologi analyserer bearbejdningsprocessen for akslen, håber at hjælpe kunderne med at vælge mere passende CNC-maskine.

Klassificering af bilaksel:

Akseltyperne er forskellige alt efter bremsetype og er opdelt i: skivebremseaksler, tromlebremseaksler mv.

I henhold til størrelsen af akseldiameterstrukturen er den opdelt i: amerikansk aksel, tysk aksel;etc.

I henhold til formen og strukturen er den opdelt i:

det hele: massiv firkantrøraksel, hul firkantrøraksel, hul rundaksel;

delt krop: akselhoved + hulakselrørsvejsning.

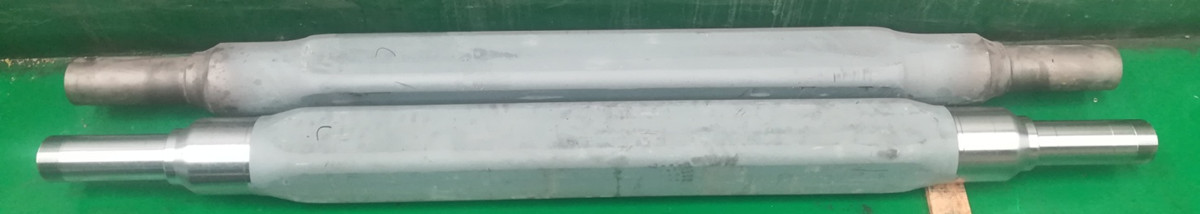

Fra forarbejdningsindholdet af akslen er de massive og hule aksler relateret til valget af forarbejdningsudstyr.

Følgende er analysen af produktionsprocessen for hele akslen (også opdelt i massiv og hul; firkantet rør og rundt rør) og delt aksel (solid og hul akselhoved + hul aksel rørsvejsning), Især bearbejdningsprocessen analyseres for bedre at vælge den mere passende maskine.

Produktionsproces og maskine til bilaksler:

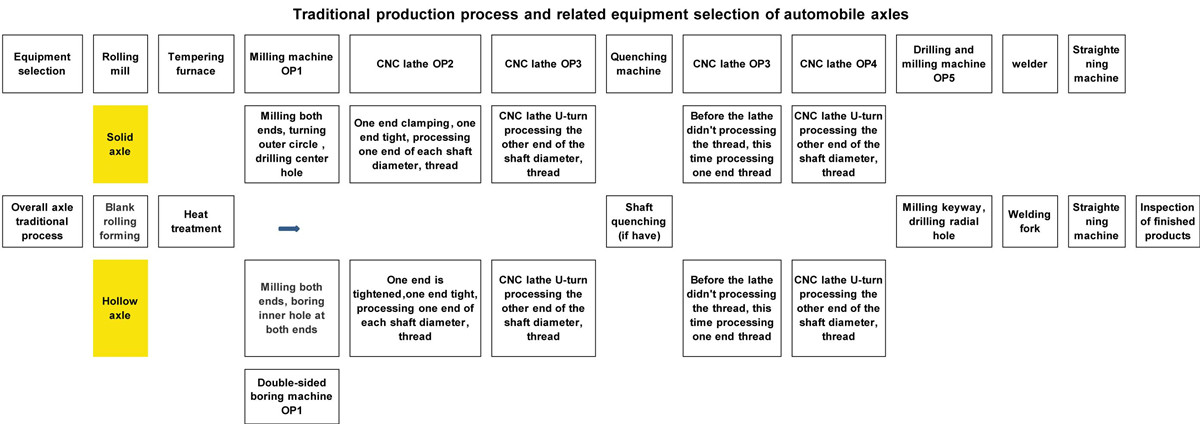

1. Den traditionelle produktionsproces for den samlede aksel:

Fra ovennævnte akselproduktionsproces er der behov for mindst tre typer værktøjsmaskiner for at fuldføre bearbejdningen: fræsemaskine eller dobbeltsidet boremaskine, CNC drejebænk, bore- og fræsemaskine og CNC drejebænk skal vendes (nogle kunder har valgt dobbelthoved CNC drejebænk).Med hensyn til gevindbehandling, hvis akseldiameteren er bratkølet, behandles den efter bratkøling;hvis der ikke er nogen quenching, behandles den i OP2 og OP3, og OP4- og OP5-sekvensmaskinerne udelades.

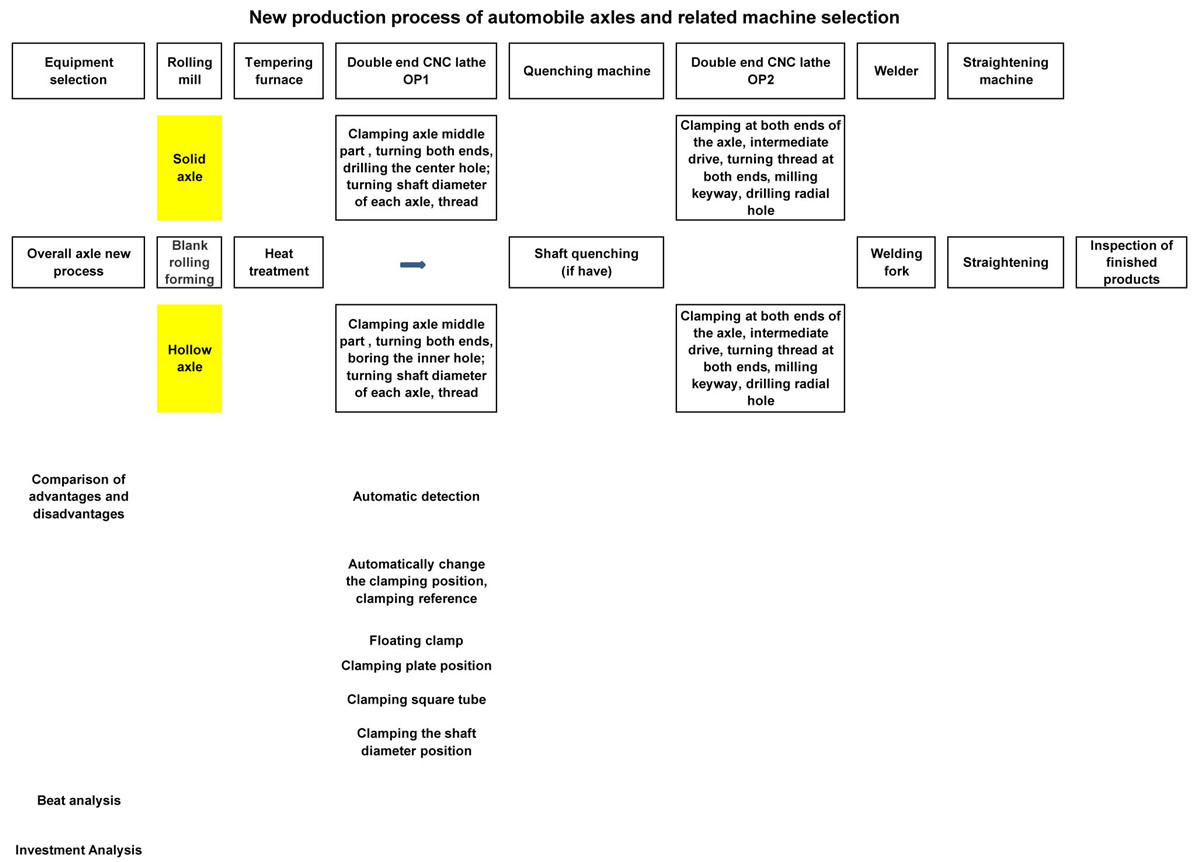

Fra den nye produktionsproces, fræsemaskinen brugt til bearbejdning (solaksel) eller dobbeltsidet boremaskine (hulaksel) plus CNC drejebænk, traditionel OP1 fræsning, OP2, OP3 drejesekvens, og endda OP5 boring og fræsning Det kan udskiftes ved den dobbelte CNC drejebænk OP1.

For massive aksler, hvor akseldiameteren ikke kræver bratkøling, kan alt bearbejdningsindhold færdiggøres i én opsætning, inklusive fræsning af nøgleriller og boring af radiale huller.For hule aksler, hvor akseldiameteren ikke kræver bratkøling, kan den automatiske konverteringsspændestandard realiseres i værktøjsmaskinen, og bearbejdningsindholdet kan fuldføres af en værktøjsmaskine.

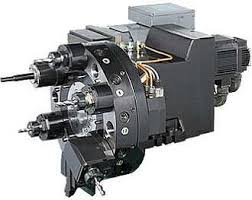

Vælg special-CNC-drejebænke med dobbelt aksel for at bearbejde akslerne, forkorter bearbejdningsruten væsentligt, og typen og mængden af udvalgte værktøjsmaskiner vil også blive reduceret.

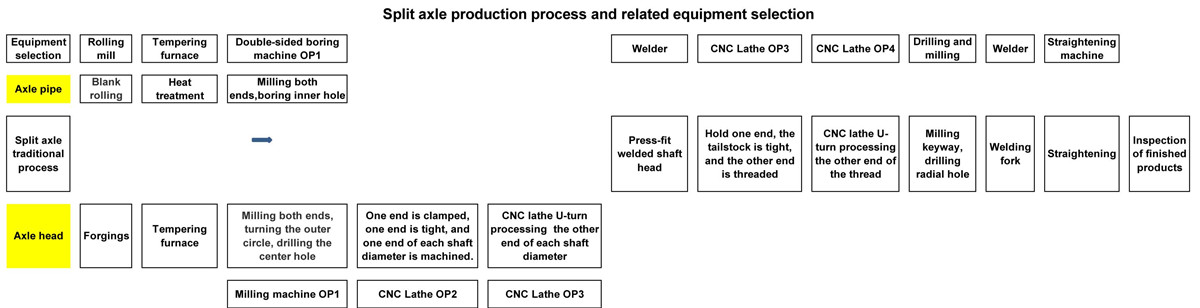

3. Split aksel produktionsproces:

Fra ovenstående proces kan akselrørets behandlingsudstyr før svejsning også vælges som en dobbelt-ende CNC drejebænk.Til bearbejdning af akslen efter svejsning bør den specielle CNC drejebænk til dobbeltende aksler være førstevalget: samtidig bearbejdning i begge ender, høj bearbejdningseffektivitet og god bearbejdningsnøjagtighed.Hvis kilesporet og det radiale hul i begge ender af akslen skal bearbejdes, kan maskinen også udstyres med en elværktøjsholder til at behandle det efterfølgende kilespor og det radiale hul sammen.

4.Fordelen og træk ved den nye procesudvælgelsesmaskine:

1) Koncentration af processen, reduktion af tiderne for fastspænding af emnet, reduktion af hjælpebehandlingstiden, ved hjælp af den samtidige bearbejdningsteknologi i begge ender, er produktionseffektiviteten væsentligt forbedret.

2) Engangsopspænding, samtidig bearbejdning i begge ender forbedrer bearbejdningsnøjagtigheden og koaksialiteten af akslen.

3) Forkorte produktionsprocessen, reducere omsætningen af dele på produktionsstedet, forbedre effektiviteten af brugen af stedet og hjælpe med at forbedre organisationen og styringen af produktionen.

4) På grund af brugen af højeffektivt forarbejdningsudstyr kan det udstyres med læsse- og aflæsningsanordninger og lagerenheder for at opnå fuldautomatisk produktion og reducere arbejdsomkostninger.

5) Arbejdsstykket er fastspændt i mellempositionen, fastspændingen er pålidelig, og det drejningsmoment, der kræves til skæring af værktøjsmaskinen, er tilstrækkeligt, og den store mængde drejning kan udføres.

6) Værktøjsmaskinen kan udstyres med automatisk detektionsanordning, især for den hule aksel, som kan sikre en ensartet tykkelse af akslen efter bearbejdning.

7) For hule aksler, når de indre huller i begge ender af OP1-sequenceren er færdige, vil den traditionelle kunde bruge den ene ende til at hæve klemmen og den anden ende til at bruge tailstocken til at stramme emnet til drejning, men størrelsen på det indre hul er anderledes.For det mindre indre hul er tilspændingsstivheden utilstrækkelig, det øverste tilspændingsmoment er utilstrækkeligt, og effektiv skæring kan ikke fuldføres.。

For den nye dobbeltsidede drejebænk, den hule aksel, når de indre huller i begge ender af køretøjet er færdige, skifter maskinen automatisk spændetilstand: de to ender bruges til at stramme emnet, og det midterste drev flyder emnet. at overføre drejningsmoment.

8) Hovedstammen med indbygget hydraulisk spændeemne kan bevæges i maskinens Z-retning.Kunden kan holde positionen i det midterste firkantede rør (rundt rør), bundpladepositionen og akseldiameterpositionen for akslen efter behov.

5. Konklusion:

I lyset af ovenstående situation har brugen af dobbeltende CNC drejebænke til at bearbejde bilaksler betydelige fordele i forhold til traditionelle processer.Det er en avanceret fremstillingsteknologi, der kan erstatte traditionelle værktøjsmaskiner med hensyn til produktionsproces og maskinstruktur.

Den midterste del af

6.Axle kundecase

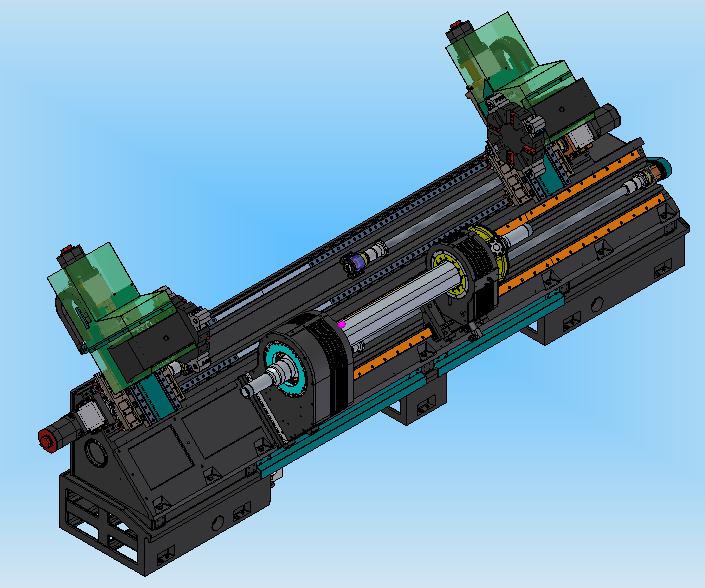

Speciel CNC drejebænk med dobbelt ende aksel Introduktion

Akselbehandlingsområde: ∮50-200mm, □50-150mm, behandlingslængde: 1000-2800mm

Maskinstruktur og præstationsintroduktion

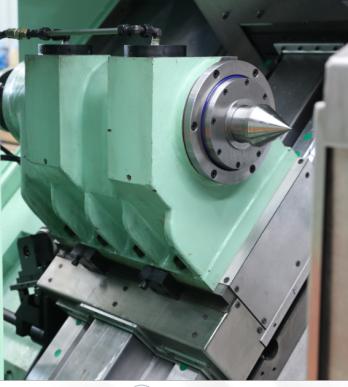

Værktøjsmaskinen anvender et 45° skrå lejelayout, som har god stivhed og let spånevakuering.Hovedstammen med mellemdrevs spændefunktion er placeret midt på sengen, og de to værktøjsholdere er anbragt på begge sider af spindelkassen.Maskinens mindste spændelængde er 1200 mm, og den maksimale bearbejdningslængde er 2800 mm.Den rullende guide er vedtaget, og hver servo-tilførselsaksel anvender en høj-dæmpet kugleskrue, og den elastiske kobling er direkte forbundet, og støjen er lav, positioneringsnøjagtigheden og den gentagne positioneringspræcision er høj.

■Maskinen er udstyret med et to-kanals kontrolsystem.De to værktøjsholdere kan kobles til spindlen på samme tid eller separat for at fuldføre samtidig eller sekventiel bearbejdning af de to ender af delen.

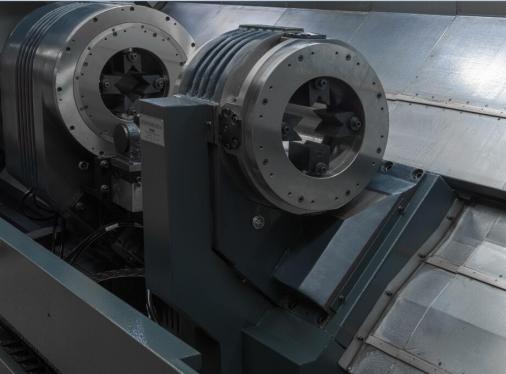

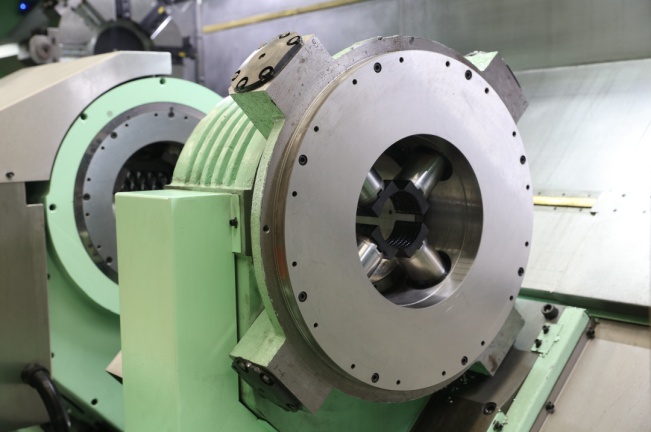

■Maskinen er forsynet med dobbelte topstykker.Hovedstammen er fastgjort i midten af sengen, og servomotoren leverer strøm til hovedakslen gennem tandremmen.Underspindelkassen er installeret på den nederste styreskinne af værktøjsmaskinen, koaksial med hovedspindelkassen, og kan flyttes aksialt af servomotoren for at lette på- og aflæsning af dele, og det er praktisk at justere forskellig fastspænding stillinger.Ved bearbejdning af dele er underspindelbunden låst til maskinskinnen.Den koaksiale nøjagtighed af de to hovedstammer er garanteret af fremstillingsprocessen, hvilket resulterer i en højere grad af koncentricitet af de bearbejdede dele.

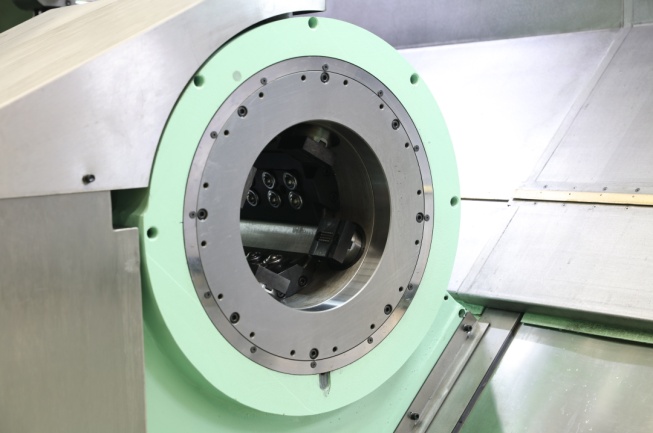

■ Headstock integrerer spindelsystemet, armaturet og oliedistributionssystemet og har en kompakt struktur og pålidelig drift.Den specifikke spændediameter og bredden af topstammen bestemmes af kundens akseldele.

Hovedhovedstammen bremses af to trin af rem og gear, hvilket gør det muligt for spindlen at levere et stort drejningsmoment.En klemme er installeret på henholdsvis venstre ende af hovedhovedstammen og højre ende af sub-headstock for at realisere fastspændingen af delene.Når hovedhovedstammen driver delene til at rotere, roterer sub-headstock-klemdelene med hovedhovedstammen.

Armaturet er udstyret med tre radiale cylindre (fire radiale cylindre, hvis både det runde materiale og det firkantede materiale er fastspændt), stemplet bevæges frem og tilbage af det hydrauliske tryk, og kløerne er installeret for enden af stemplet for at realisere selv- centrering af delene.Fastspænding.Det er hurtigt og nemt at skifte kløerne ved udskiftning af delene.Klemkraften justeres af hydrauliksystemets hydrauliske tryk.Når delen er bearbejdet, roterer klemmen med hovedakslen, og oliefordelingssystemet tilfører olie til klemmen, så klemmen har tilstrækkelig klemkraft under rotation.Klemmen har fordelene ved stor klemkraft og stort kloslag.

■For at løse problemet med ensartet vægtykkelse efter kundens hulakselbearbejdning, kan maskinen udstyres med automatisk arbejdsemneinspektionsanordning.Efter at akselspændingen er afsluttet, registrerer emnet automatisk, at sonden strækker sig og måler emnets position;efter målingen er afsluttet, trækker enheden sig ind i det lukkede rum.

Til forskellige bearbejdningsprocesser af hulaksler, hvis lejepositionen bruges som fastspændingsreference, kan maskinstrukturen med automatisk fastspænding og fastspænding vælges, og den programmerbare tailstock er tilvejebragt på begge sider af hoved- og hjælpespindelhovederne for at opfylde krav til én maskine.Det forventes at afslutte behandlingen af to trin ad gangen.Samtidig gør det også, at delene af den automatiske af- og pålæsning har flere og bedre valgmuligheder.

■Venstre og højre værktøjsholdere kan udstyres med almindelige roterende værktøjsholdere eller krafttårne.De har bore- og fræsefunktioner, som kan fuldføre boring og fræsning af nøgledele.

■Værktøjsmaskinen er helt lukket og udstyret med automatisk smøreanordning og automatisk spånfjernelsesanordning (foran).Det har god beskyttelsesydelse, smukt udseende, nem betjening og bekvem vedligeholdelse.

■De detaljerede maskinspecifikationer og konfigurationer bestemmes i henhold til akselkravene og kundens krav og vil ikke blive gentaget her.

Tak for din opmærksomhed!